2023-09-14 安博电竞网站

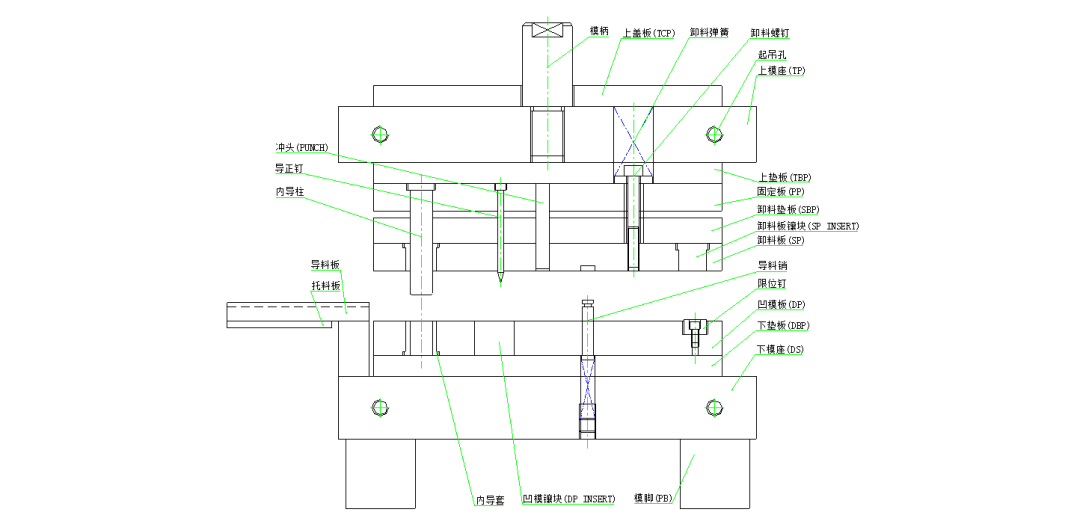

模板厚度根据详细情况确定,为了节约世界资源,所在模板采用最小化原则,此板厚标准是基于此原则由经验比较丰富的设计师根据标准件及模具结构制定。所以尽可能采用标准板厚。

另外,如果凹模上所有切料均采用镶块形式,则凹模板可用硬度为40---45HRC的40Cr钢,而镶块则采用60---62HRC的Cr12MoV、DC53或SKD11。

因为许多的PUNCH,DP-INSERT,SP-INSER,的高度应严控,且其高度与DP,SP,SBP,PP有关,如果一块板的厚度改变,其余相同的板厚及PUNCH、DP-INSERT、SP-INSERT也应跟着改变,所以应保证DP、SP、SBP、PP的厚度?

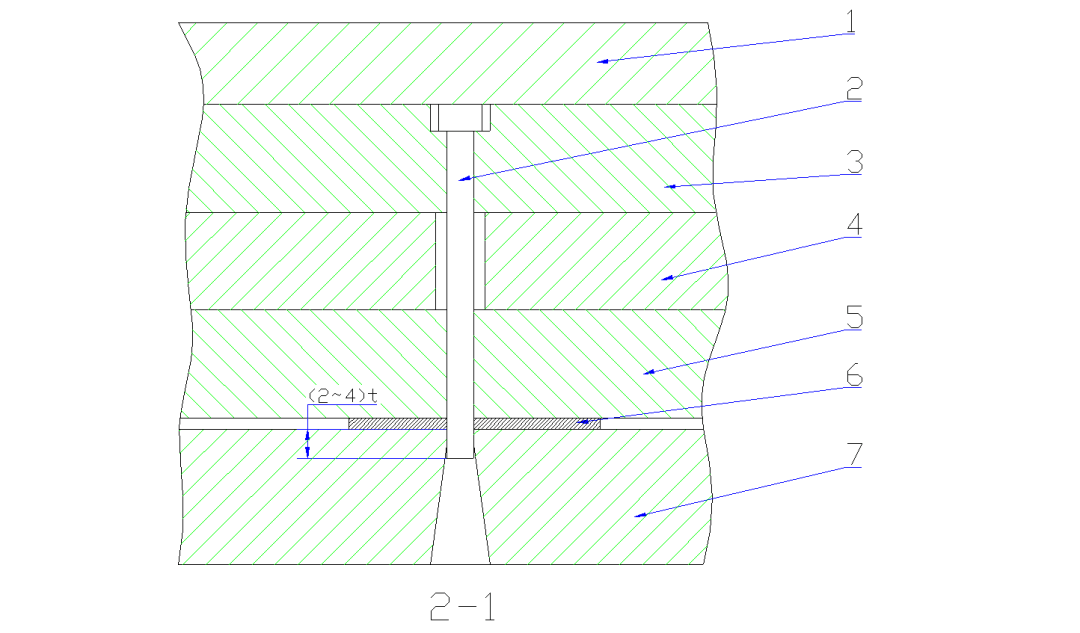

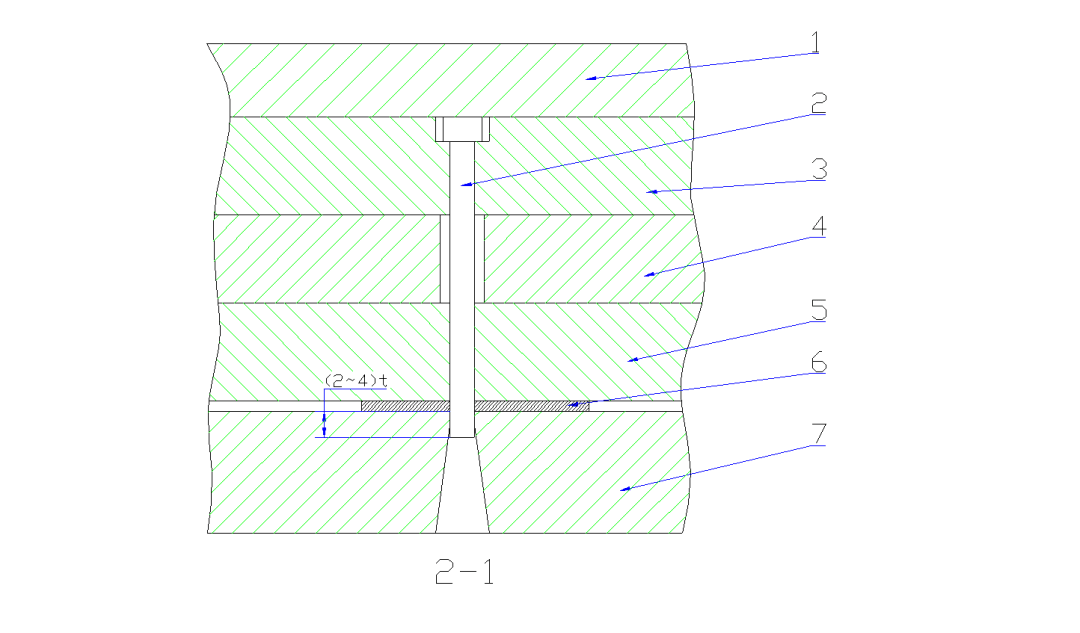

2). 冲头一般可分为圆形冲头和异形冲头.圆形冲头一般以台阶固定, 异形冲头的固定有多种形式,具体采用何种形似应依照产品的精度,加工精度,等具体分析,通常异形冲头以螺钉固定在TBP上,同时上模座也应钻与螺钉头部相应的过孔,以方便调模,

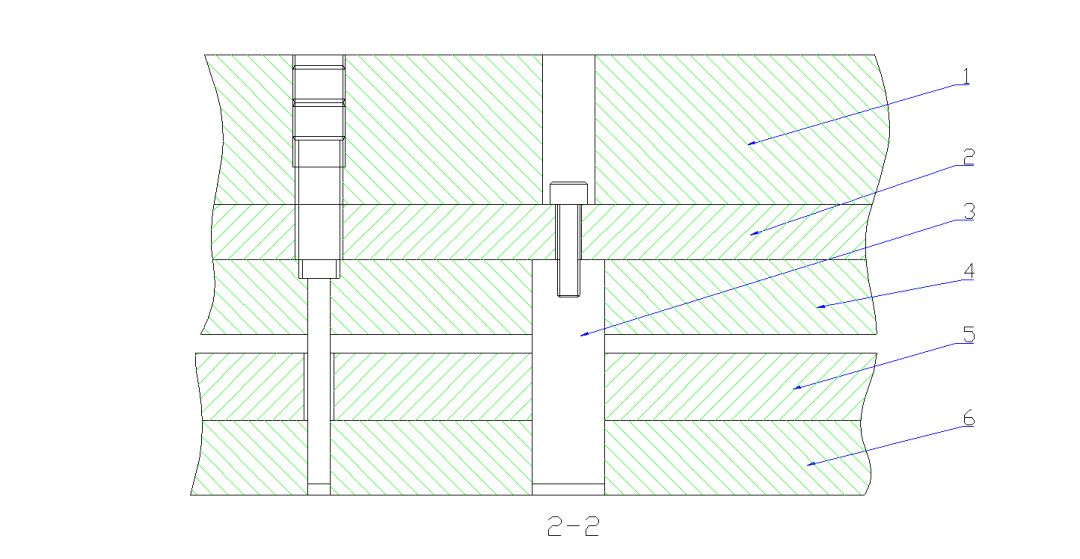

3). 一些易损的小型圆冲头,为维修方便,宜设计成如图2-2所示(更适于大中型模具中)。

这种配合方式适用于有小导柱对卸料板导向,且冲头直径较小,凸凹模间隙较小。

连续冲压中冲头如允许,形状可尽量设计成非对称形状,以避免冲孔废料或冲件跳出刃口损坏模具。

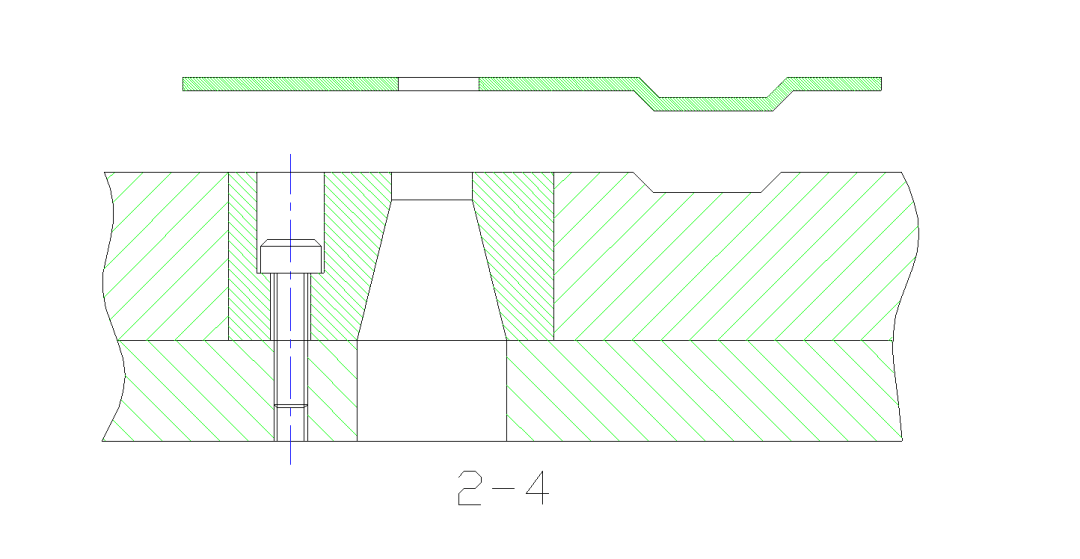

一般卸料板镶块采用螺钉反锁在卸料垫板上,凹模镶块设计成正锁在DBP上,同时镶块上的螺钉过孔应攻有螺纹,以方便拔出。如图2—6所示:

SP中的INSERT也可以正锁,但TP,TBP,PP中应螺钉的让位通孔。以方便调模具。

7). 当镶块无法用螺钉锁定时,则凹模镶块用单边过盈0.005配合,但卸料板上的镶块必须用台阶固定。当用螺钉锁定时,镶块与模板配合一般为零间隙。

如图2—9,使弯曲部分内外都受拉应力,改变了工件外部受拉应力,内部受压应力的状况,有效的防止工件的回弹

b) 采用补偿法,如图2—10,根据估算的回弹量,使冲头带有一定的后角。

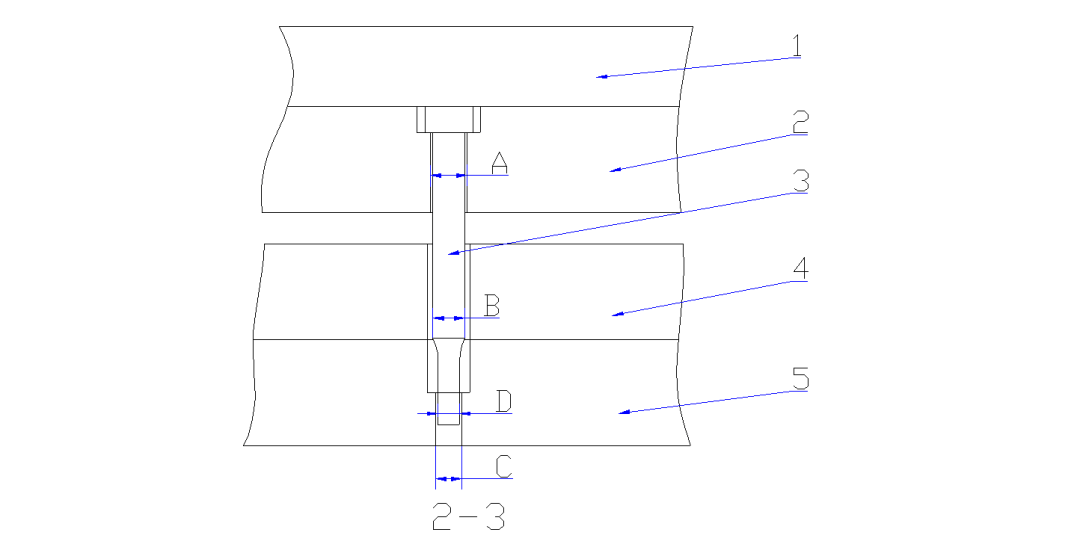

1).导正钉大多数都用在连续模中对材料精确的导向,一般导正孔在冲侧刃或在侧刃的下一道 工序中冲出,在后一步工序设置一对导正顶,以后根据自身的需求设置,在容易窜动的部位应有导整套顶。导正钉一般设置在载体上,与可利用工件本身的孔作为导正孔。其直径一般应大于2.0。在可能的情况下尽可能取大值。

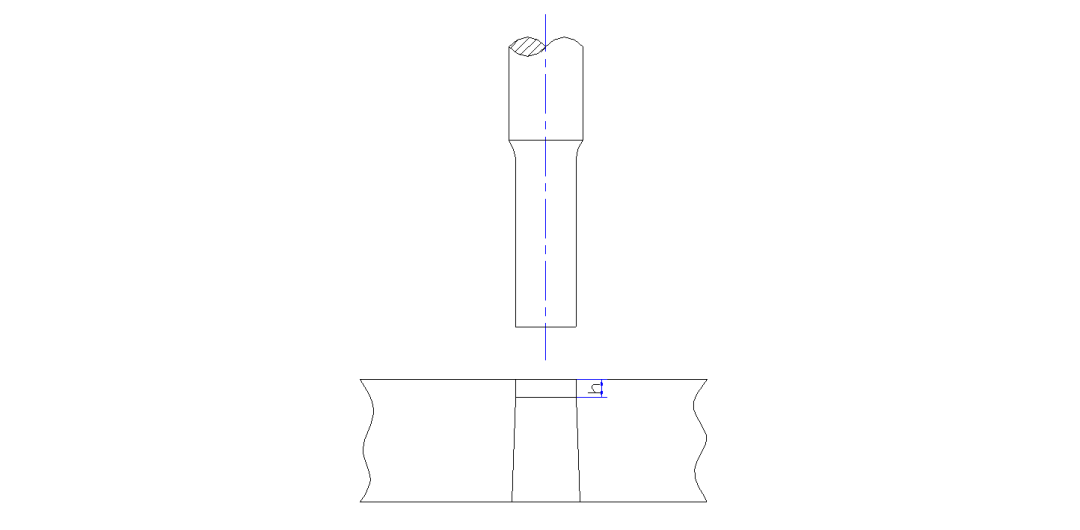

图(a)所示导正钉,可用于任何直径d=导正孔直径-(0.02—0.03)

一般地,若产品为厚材料,导正钉与模板之间的让位取大值,为薄材料时则取小值。

对于高速冲压过程中,当条料较薄时很容易引起跳废料,常用吹气来防止跳废料。

3).对于极小的凸模横截面,采用把冲头加工成锥形,凸台或气槽,使制件或废料与凸模分离,如图2—15。

1)、内导柱,内导套主要使用在于连续模和冲孔落料模中,能很好的保证PP,SP,DP三块板的相对位置精度,有效地保护细小凸模,保证凸凹模间隙均匀。

2)、连续模中,一组板的内导柱一般设置4根。一般小型连续模直径可选取13—16mm。大中型连续模选用20mm以上,一般都会采用盘起公司的SSGPH和SSGOH两种规格(160吨以上)或者嘉得公司的相关标准件。

3)、内导套一般与内导柱配套使用,一般都会采用SSGBH。用厌氧胶与模板粘结,一般间隙取0.02—0.03mm/side,且要求孔壁清洁无油污。

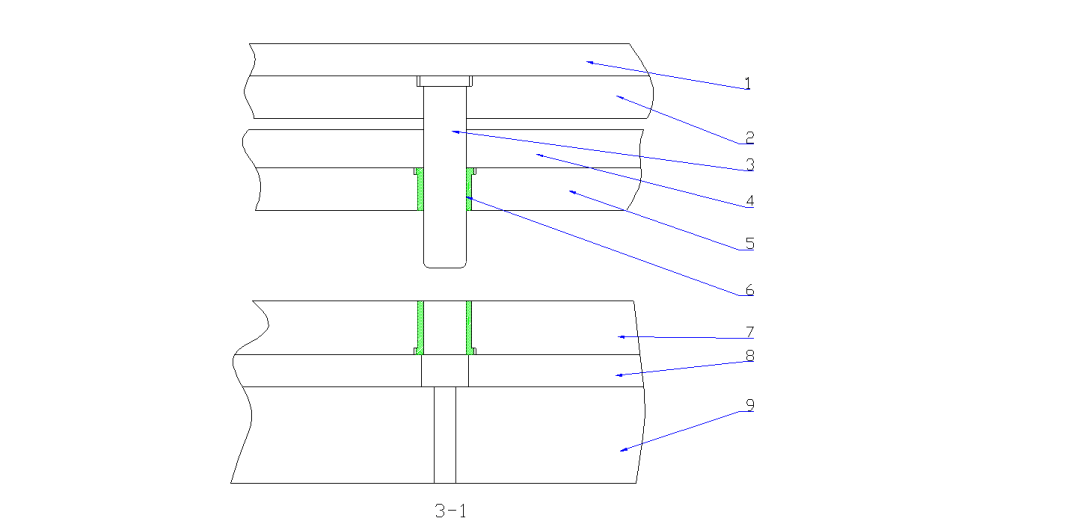

5)、下模为避免由于导柱的导入导出引起排气不畅或局部真空,应设置气孔或气槽。如图3—1所示:

6)、内导柱应设置得非完全对称,以防止装模时出错。一般使某一内导柱在某一坐标上偏移3~5mm的整数。

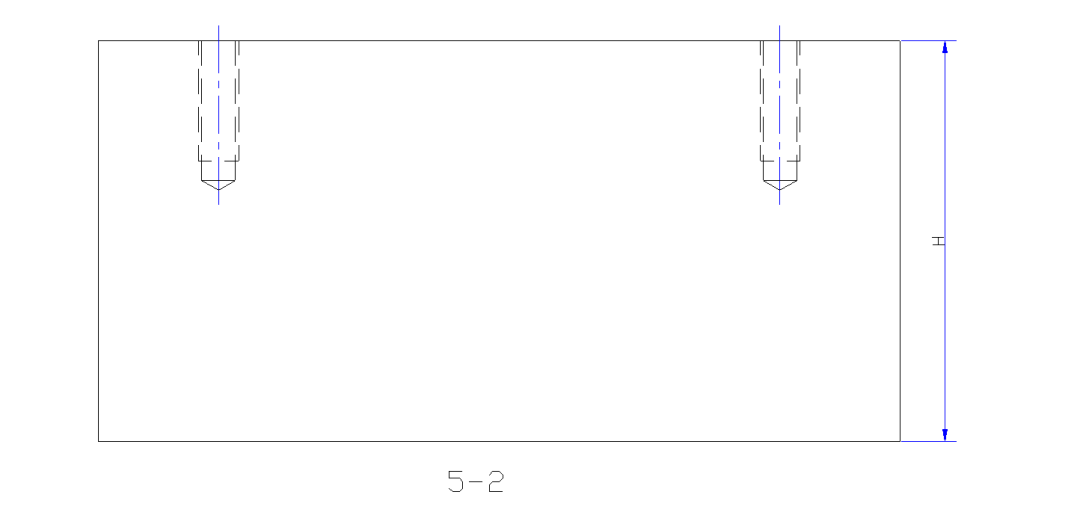

浮动导料销不但能导向材料向前送进,同时还能在冲压回程时将材料上抬,头部台阶还起刚性卸料的作用。所以其位置尽可能靠近导正孔。如图4—1所示:

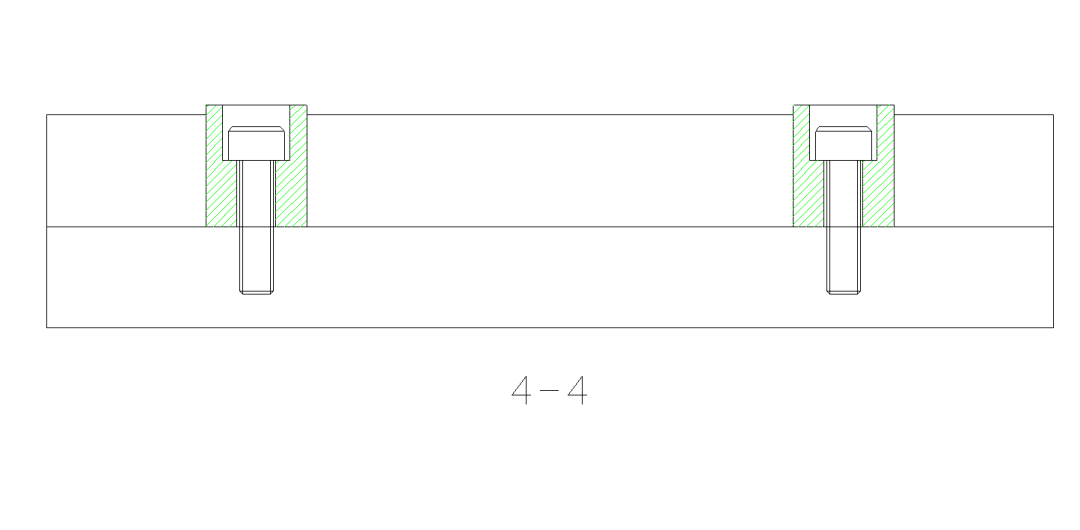

连续模中,在开始进料时,为防止卸料板与板料单边接触而倾斜,减少模具寿命,需要在卸料板上开容料槽。一般容料槽有两种形式。如图4—4所示:

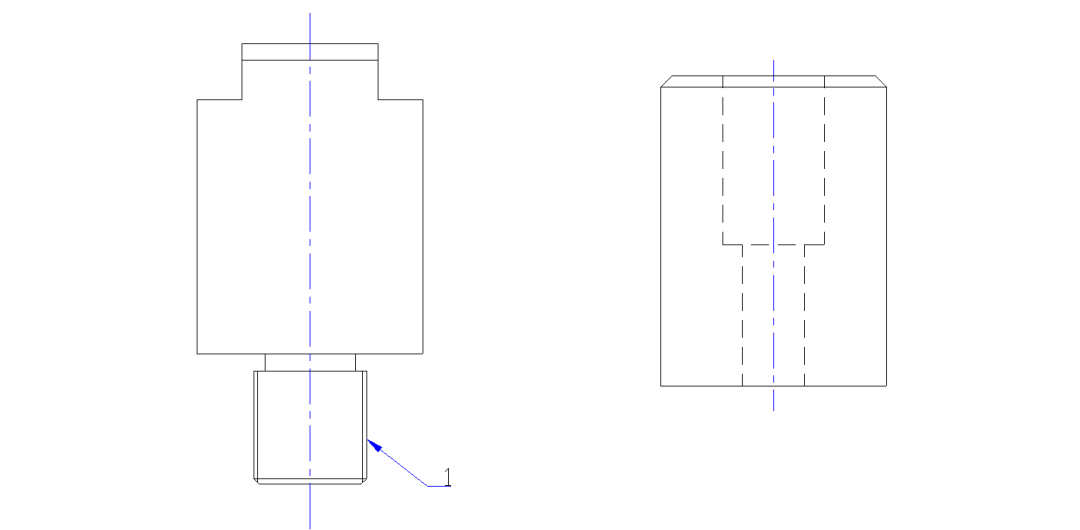

模柄是连接冲床与模具的重要部件。常应用于小型模具上模的固定。其结构有多种形式,我们一般用以下两种:

为了防止自动冲压时材料误送造成叠打而损坏模具,在模具上安装了探误装置,使模具在不正常的情况下自动停机。其结构有多种形似,我们一般采用如图6—1所示的结构:

5)、异形孔或异腔需用标记引出在模板外标注位置尺寸,并在文本一栏中标注加工方向和深度及相关加工工艺。

工件排样是冲压工件及模具设计的重要环节,它直接影响到材料的利用率,工件的质量,生产率,模具制造难易程度,模具寿命等,在排样时,就注意以下几点:

凸模凹模一般会用的材料为XW-10,XW-5,XW-41,XW-42,SKD11(Cr12MoV)ASP23。以上四种主要钢材特性和抵抗模具失败能力的比较如下

声明:以上资料来自互联网,如有侵权,我们深感抱歉,并立刻为您处理!返回搜狐,查看更加多